陽極酸化処理(アルマイト、アノダイズ処理)

普通アルマイト

普通アルマイト、白アルマイト、シルバーアルマイトなど、様々な呼称で呼ばれています。希硫酸浴で処理するアルマイト処理です。

MIL規格ではMIL-A-8625 タイプ2(TypeⅡ)、JIS規格ならJIS H 8601で適用される処理です。

皮膜の厚さは6~25µm程で、染色することも可能な処理です。当社では20色以上の色を常備しております。また、ご希望な色の処理も可能でございますのでご相談下さい。

| 処理可能サイズ | 長尺4500㍉まで可能 (但し新潟事業部の扱い) 長尺品の着色は黒色のみ |

|---|---|

| 最大重量 | 2000kg未満 |

| 皮膜サイズ | 6~25µm |

| カラー | 白、黒、青、赤、金 20色以上の色を常備 ご希望な色の処理も可能 |

| 適応規格 | MIL-A-8625 タイプ2(TypeⅡ) |

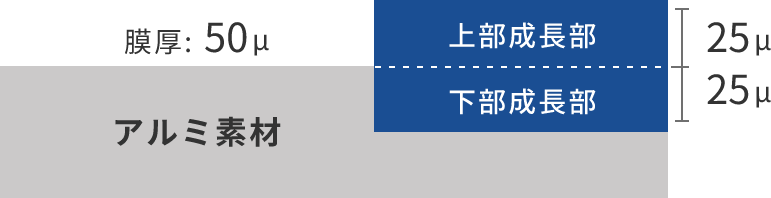

硬質アルマイト

MIL規格ではMIL-A-8625 タイプ3(TypeⅢ)、JIS規格ならJIS H 8603で適用される処理です。

皮膜の硬度が普通アルマイトより硬く出来ます。但し、材質で硬さに幅がこざいます。

また材質によって自然に発色する色が変わります。

皮膜の厚さは10~80µm程で、硬度もHv硬度200~600Hv程で処理が可能です。

また、硬質アルマイト後に潤滑処理を施す潤滑アルマイトも可能でございます。

| 処理可能サイズ | 長尺4500㍉ (但し新潟事業部の扱い) |

|---|---|

| 最大重量 | 2000kg未満 |

| 皮膜サイズ | 10~80µm |

| カラー | 黒色には対応 |

| 硬度 | 硬度もHv硬度で200~600Hv程で処理 (材質による) |

| 適応規格 | MIL-A-8625 タイプ2(TypeⅡ) |

※ご注意下さい

タフラム処理という呼称は、アルバックテクノ株式会社様「TUFRAM®/タフラム」のライセンス品のことです。

※ ご使用中のディスプレイ・モニタの環境などによって実際の見た目と異なる場合がございます。

色味についてまずはご相談ください。

長尺・大型・重量物

5M、3M角、重量物のアルマイト処理も対応出来ますのでご相談下さい。

| 処理可能サイズ | 3M角、2㌧未満の重量物のアルマイト処理も対応出来ますのでご相談下さい。 (但し新潟事業部の扱い) |

|---|---|

| 最大重量 | 2000kg未満 |

| カラー | 黒色には対応可能 |

化学皮膜処理

アロジン#1000・

アロジン#1200

[ALODINE-1000&1200]

六価クロムを含有する化学皮膜処理です。六価クロムが含有しますのでRoHS指令には対応いたしません。

MIL規格では、MIL-QPL-81706並びにMIL-C-5541 Class1AとClass3に適用され、皮膜の色は黄金色と無色の処理で、主に航空機、防衛関係で使われる処理です。

| 処理可能サイズ | 長さ1800㍉ 高さ600㍉ 幅600㍉ |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

| カラー | 黄金色と無色 |

| 適応規格 | MIL-C-5541 Class1AとClass3に適用 |

サーテック650 [SURTEC650]

三価クロムを含有する処理です。六価クロムは含有しませんのでRoHS指令は対応します。

MIL規格では、MIL-QPL-81706並びにMIL-DTL-5541 TypeⅡ Class1AとClass3に適用され、皮膜の色は無色の処理です。

| 処理可能サイズ | 長さ1000㍉、高さ600㍉、幅200㍉ |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

| カラー | 無色 |

| 適応規格 | MIL-DTL-5541 TypeⅡ Class1AとClass3 |

アルサーフ315M [ALSURF315M]

クロム化合物は使用せずに、その代用としてジリコニウムを使用する処理です。クロムはまったく含有しませんのでRoHS指令に対応します。被膜の色は無色の処理です。

| 処理可能サイズ | 長さ1200㍉、高さ600㍉、幅300㍉ |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

| カラー | 無色 |

ケミスターAL202 [CHEMISTAR AL202]

クロム化合物は使用しない処理です。クロムはまったく含有しませんのでRoHS指令に対応します。

| 処理可能サイズ | 長さ3000㍉、高さ600㍉、幅100㍉ |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

| カラー | 無色 |

不動態化処理

パシベート処理

TypeⅡ・TypeⅥ

ステンレス製品への防食処理です。AMS規格でQQ-P-35とAMS2700のTypeⅡとTypeⅥに適用します。

| 処理可能サイズ | 長さ500㍉ 高さ600㍉ 幅400㍉ |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

| 適応規格 | AMSQQ-P-35とAMS2700のTypeⅡとTypeⅥに適用 |

電解研磨処理

電解研磨処理

ステンレス製品をリン酸を主成分とする溶液に浸漬して、製品に直流の電気を流し、製品表面を均一に溶解させることで表面光沢度を上げる処理です。

| 処理可能サイズ | 長さ1000㍉ 高さ500㍉ 幅600㍉ ※ |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

| カラー | 無色 |

※ 但し処理中に製品を揺動される関係上サイズは絶対ではございません。要相談。

化学研磨・化学梨地処理

化学研磨・化学梨地

製品を各々の処理液で処理することで、化学的に光沢を出したり、梨地調に調整する処理です。

| 処理可能サイズ | 色々と制約がございますので 製品サイズ、形状で要相談 |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

ブラスト・ヘアライン

・バフ研磨加工

ブラスト

鉄粉・アルミナ・ガラスなどのメディアを圧搾空気と一緒に製品表面に打ち付けることで、製品表面を梨地調に調整する加工です。化学梨地より一層梨地調になります。

| 処理可能サイズ | ブラストマシンに格納しないとなりませんので、サイズ、形状などでは対応出来ない場合あり。要相談 |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

ヘアライン

アルミやステンレスの表面に、研磨紙、ブラシなどを使用して連続のヘアラインを加工します。

| 処理可能サイズ | 要相談 |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

バフ研磨

高速で回転させた羽布レースに製品を押し当てて表面を研磨します。鏡面のような光沢を出すことも可能です。

| 処理可能サイズ | 要相談 |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

蒸気封孔

蒸気封孔

蒸気缶(クレープ)にアルマイト処理が完了した製品を入れ、水蒸気で蒸気缶を加圧されることで飽和蒸気温度を100℃以上にして封孔する方法です。

通常の封孔方法は、酢酸ニッケルを添加した温水で封孔しますが、RO水で加圧された水蒸気のみで封孔することで、

封孔性能が向上し添加される薬品がありませんのでクリーンな封孔になります。

| 処理可能サイズ | 蒸気缶内部の制約があるため要相談 |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

※ 加圧蒸気を使用しますので製品外観にシミ、タレ、カブリなどが生じる可能性が ございます。

マスキング

マスキング処理

アルマイト加工をする前のアルミニウムは電気をよく通しますが、アルマイト加工後のアルマイト皮膜は電気を通さない絶縁体となります。したがって、加工後の製品にはアースが取れなくなってしまいます。

そこで、アースを取る箇所に前もってアルマイトが付かないようにテープ・塗料・その他資機材などでマスキング処置を施します。マスキング処理を施した箇所にはアルマイト被膜は付きません。

他にも表面調整してある面にアルマイトを載せたくない場合などもマスキングで処置します。

他社では対応できない複雑な形状のマスキングも手がけておりますのでお気軽にご相談下さい。

| 処理可能サイズ | 塗料を使用するマスキングは塗装後にベーキングが必要となり大きさに制約がございますので要相談。 |

|---|---|

| 最大重量 | 人力で取り扱える重量まで |

※ マスキングのみの受注も可能です

その他アルミニウムへの表面処理全般について

当社では扱わない、メッキ・印刷・塗装など表面処理に関わるものも、技術の高い委託先でお引き受け致します。